На текущий момент есть одна основная методика, по которой защищают металлоконструкции от механических повреждений, а также биологического и атмосферного воздействия.

Антикоррозийное средство наносят в два этапа: сначала поверхность металлической детали очищают от продуктов окисления, а также всех возможных посторонних формаций и включений, после чего покрывают защитным компонентом. Для этого применяют лакокрасочные покрытия и металлы, устойчивые к факторам разрушения.

Существует несколько видов средств против коррозии, каждое из которых предназначено для определенных целей:

- Изменение внешнего вида металлоконструкции;

- Выполнение санитарных норм и правил;

- Цветовая сигнализация ради безопасности;

- Повышение устойчивости к определенным условиям для более широкой области применения;

- Увеличение времени пригодности.

Наша компания работает во многих городах России:

Какие услуги наши специалисты готовы вам предложить:

- Оценить физическое состояние конструкции из металла;

- Составить проект, подобрав условия и способ обработки;

- Нанести финишный слой;

- Проконтролировать качество.

В число объектов, изделий и конструкций, которые мы защищаем с помощью АКЗ, входят:

- Строительные каркасы, такие как прогоны, фермы и колонны;

- Трубопрокатные изделия;

- Листовой и рядовой металл;

- Фундаменты и основания;

- Промышленные конструкции в цехах, на заводах и фабриках;

- Металлические механизмы для производства;

- Световые опоры.

Конечная смета для Заказчика формируется индивидуально, когда проект согласован на основании ваших пожеланий. Мы стремимся подобрать самый экономичный вариант, учитывая сроки, общий масштаб обработки, сложность подготовительных работ, выбор материалов, а также вид и количество АКЗ.

Оставить заявку на расчет стоимости услуг изготовления металлоконструкцийПроизводство комплекса антикоррозийной обработки металлопроката и металлоконструкций

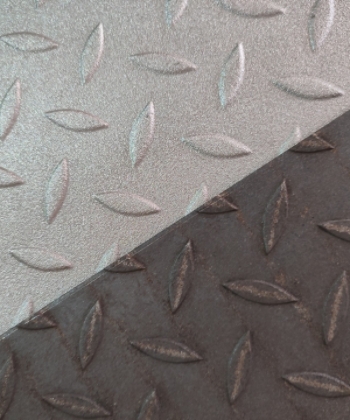

В начальном состоянии черный металлопрокат конструкционных марок стали, а также металлоконструкции имеют на своей поверхности различные покрытия и загрязнения: остатки смазок и масел, ржавчину, остатки продуктов сварочных процессов, а также прокатную окалину.

Прокатная окалина – налет окислов железа, образующих налет на поверхности металла. Окалина образуется в результате термической коррозии стали после горячей прокатки. В процессе выполнения этой технологической операции сталь прогревается до 1150 °C и выше. Под действием высокой температуры поверхностный слой окисляется, вступая в контакт с кислородом воздуха. В процессе прокатки образовавшаяся оксидная пленка деформируется и частично вдавливается в поверхность.

Необходимость в удалении прокатной окалины — соединения железа, из которых состоит прокатная окалина, в результате механического и теплового воздействия теряют много электронов (ионизируются),а потому имеют положительный электрический потенциал. Это придает окалине свойства активного химического окислителя.

Вступая в реакцию с металлом прокатного изделия, например, горячекатаной трубы, окалина в разы ускоряет коррозию. Если своевременно не удалить железную окалину с поверхности, коррозия будет глубоко проникать в металл трубы и разрушать ее стенки, что приведет к ослаблению прочностных характеристик и нарушению герметичности изделия.

Также большинство лакокрасочный покрытий, грунтовок, применяемых в промышленности, не имеют прочной адгезии с прокатной окалиной, что существенно снижает срок службы антикоррозийного покрытия, а также снижает декоративные свойства покрытия.

Оставить заявку на расчет стоимости услуг изготовления металлоконструкцийПодготовка поверхности – дробеструйная обработка

В настоящее время прогрессивным способом подготовки поверхности металлопроката и изделий из него является дробеструйная обработка. Дробеструйная очистка — механический способ обработки металлических поверхностей с помощью частиц металла.

Специальное оборудование разгонят дробь до огромных скоростей(100 м/с) и через сопло инструмент подаёт на рабочую поверхность. Таким образом с металла удаляются загрязнения, лишние слои.

Степень очистки зависит от размера абразивных частиц и мощности оборудования. Эта технология, позволяет не только зачистить материал, удалить с его поверхности все загрязнения, в т.ч. прокатную окалину, но и улучшить его характеристики, упрочнить поверхность.

Требования к очистке металлопроката и изделий из него определяются Международным стандартом ISO 8501-1, имплементированным в систему стандартизации России (ГОСТ Р ИСО8501-1-2014), имеет обозначение «Sa».

Согласно требованиям данного стандарта установлены четыре степени струйной абразивной очистки:

- Sa 1 — слабая: поверхность освобождена от легко отделимых чешуек окалины и продуктов коррозии, не содержит на себе грязи, следов масла, краски или смазки.

- Sa 2 — тщательная: поверхность освобождена от большей части окалины (кроме трудноотделимых участков) и коррозии, не содержит на себе грязи, следов масла, краски или смазки.

- Sa 2 ½ — сверхтщательная: поверхность полностью освобождена от железной окалины, зачищена от коррозии, не содержит на себе грязи, следов масла, краски или смазки. На поверхности допускается присутствие визуально различимых следов очистки, которые выглядят как слабо выраженные точки, пятна или полосы.

- Sa 3 — до видимой чистой стали: поверхность полностью освобождена от любой грязи, остатков краски, масел и смазок, частиц посторонней пыли и имеет равномерный стальной цвет.

При подготовке поверхности для нанесения антикоррозийного покрытия на нашем предприятии используют степень Sa2 ½ / Sa3.

Оставить заявку на расчет стоимости услуг изготовления металлоконструкцийНанесение защитных и декоративных покрытий

В очищенном состоянии металл подвержен действию интенсивного окисления, требуется нанесение защитного покрытия – грунта на различной основе, финишного защитно-декоративного покрытия.

В нашем производственном процессе антикоррозийного комплекса, в качестве защитного грунта мы использует прогрессивный материал – цинконаполненый грунт. Это тонкопленочное цинковое покрытие, эффективно защищающее черные металлы от коррозии, обладающее высокими защитными свойствами и высокой адгезией к металлическим поверхностям, обеспечивает одновременно активную (катодную) и пассивную (барьерную) защиту от коррозии. Покрытие эластично, устойчиво к вибрационным, ударным нагрузкам и к истиранию, работает в интервале температур от -60°С до +150°С (кратковременно до+180–210°С при нанесении порошковых покрытий).

Отличительные особенности цинконаполненного состава:

- Образует стабильную Zn-Fe зону на поверхности металл

- Высокие свойства межслойной диффузии

- При использовании в качестве основного покрытия, обладает свойством поверхностной самоконсервации и восстановления в течении всего срока службы.

- Устойчивость к абразивному воздействию

- Межатомное расстояние в цинконаполненном слое аналогично межатомному расстоянию в слое цинка, полученного методом погружения в расплав цинка.

- Стабильно к UV-излучению

- При использовании в качестве самостоятельного покрытия имеет эстетический вид.

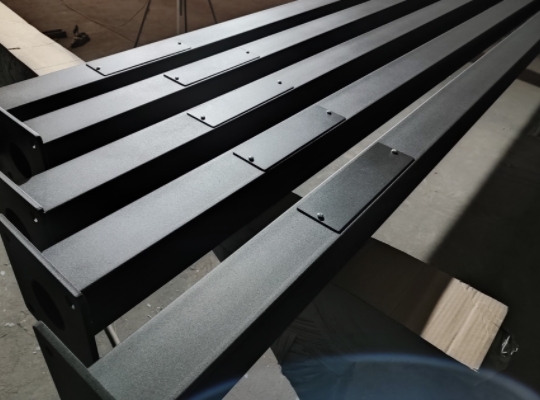

Также покрытие изделия должно обладать определенными декоративными и эстетическими свойствами. Основной материал, который мы используем для формирования заданного качества –полимерные порошковые покрытия. Эти полимерные термоотверждаемые материалы, в совокупности с цинконаполненым грунтом, позволяют придать конструкции дополнительную защиту от коррозии, придать необходимые декоративные свойства. Одним из распространённых методов нанесения покрытия отвечающих перечисленным выше свойств, является порошковая окраска. Эта технология позволяет получить полимерное покрытие с высокими защитными и декоративными свойствами.

В своей работе мы используем материалы известных производителей и надежных поставщиков, что позволяет заявить о сроке службы наших покрытий до 8-10 лет, и предоставить гарантийный срок до 3-5 лет. Так же является популярной альтернативой нанесению жидких лакокрасочных материалов на основе растворителей.

Отличительные особенности и преимущество полимерного порошкового покрытия:

- Более высокая антикоррозийная защита, отличные декоративные и физико-химические свойства покрытий, недостижимые при традиционных способах окраски.

- Длительная эксплуатация без потери декоративных свойств , стойкость в воздействию UV-излучения

- Возможность более быстрого ввода изделия в эксплуатацию – складирование готовой конструкции с нанесенным и термоотвержденным покрытием сразу после остывания, набор паспортной прочности – макс. 12ч.

- Экологически чистая технология производства и применения.

Оборудование нашего предприятия позволяет производить порошковую окраску габаритных изделий( 2м х 12 м), весом до 1,2 тн.

Оставить заявку на расчет стоимости услуг изготовления металлоконструкций